影响锻件成本的因素主要有锻件原材料、能源、人工、模具、设备折旧等费用,对于中小型热锻件,模具成本占锻件总成本的3%~8%。因此,控制模具成本是降低锻件成本的一项有效措施。本文以某型链轨节为例,阐述了模具全寿命周期各阶段应考量的综合管控措施,使模具费用和模具寿命达到合理匹配,从而实现降低单位锻件模具成本的目的。

单位锻件模具成本

生产经营中,企业通常关注模具全寿命周期内所生产的合格锻件之和与因模具而发生的所有费用的比值,其中,模具全寿命周期内所生产的合格锻件之和是指自模具投产开始,到模具主体无修复价值为止,所有班次所锻锻件的总和(应减掉因模具失效而造成不合格品的数量);模具全寿命周期内因模具而发生的所有费用包括初次投入、每次修复、更换配件和模具保养发生的费用。

模具费用包括主材(模具钢)、辅助材料和配件,如焊材、石墨块、线切割用钼丝、工作液、抛光料、各种配件等;能源包括电、燃料、压缩空气;刀具包括铣刀、车刀、钻头、丝攻;折旧或分摊包括设备、工装、工具、设施的折旧或分摊等;其他费用包括人工成本、检测费用、管理费用、设计(试验)费用、外部协作费用等。此外,模具费用应减掉模具再利用及废料回收的残值,特别是对于锤锻模具等较大模具,其残值在成本核算时,应重点考虑费用分摊,如果把所有费用分摊到现有产品中,会导致模具费偏高。某型链轨节成本构成明细如表1所示。

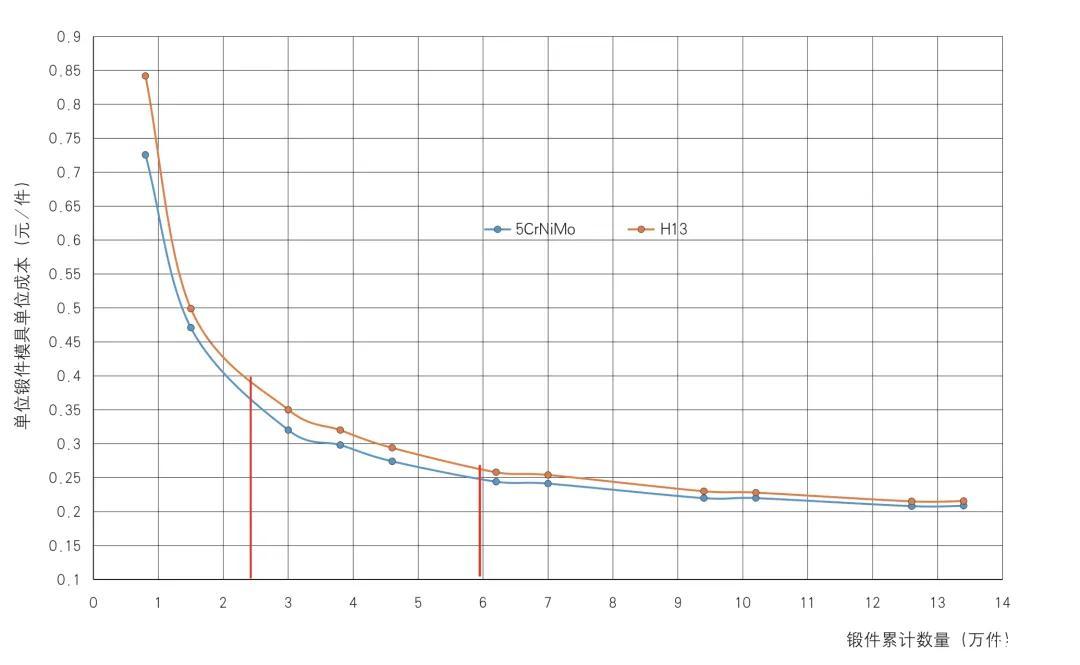

依据表1数据绘制锻件单位成本变化趋势曲线,从图1可以看出,当锻件少于1.5万件时,随着锻件总量的增加,单位锻件模具成本急剧降低;当锻件为(1.5~6)万件时,随着锻件总量的增加,单位锻件模具成本变化比较明显;当锻件大于6万件时,随着锻件总量的增加,单位锻件模具成本基本无变化;当锻件大于10万件时,两种模具材料单位锻件模具成本,基本无差别,因此,当锻件数量少时,应妥善分摊、控制模具初次投入费用,并考虑如何降低模具费用;反之,当锻件总量大时,模具初次投入费用影响不大,应重点考虑模具寿命。

图1锻件单位成本和数量关系图

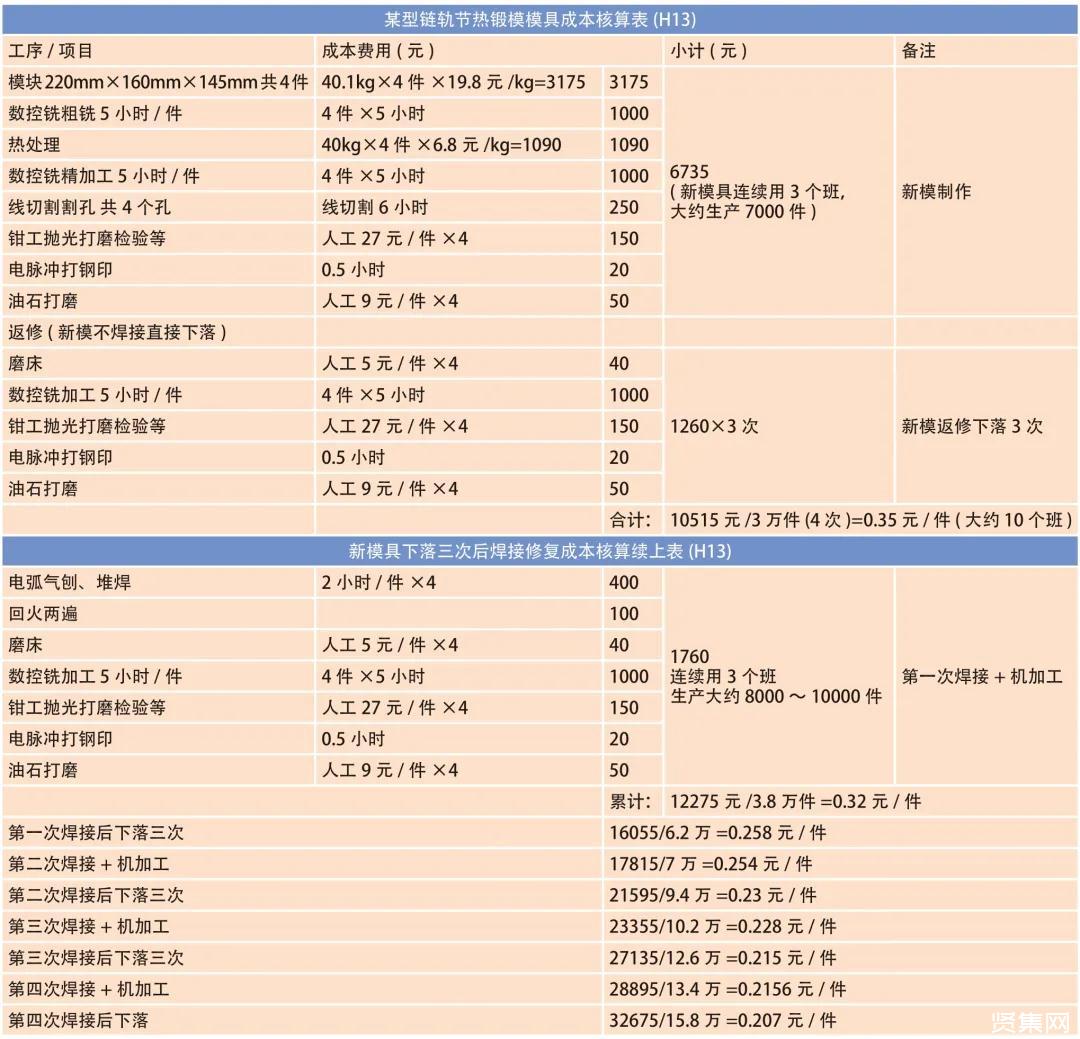

表1某型链轨节成本构成明细

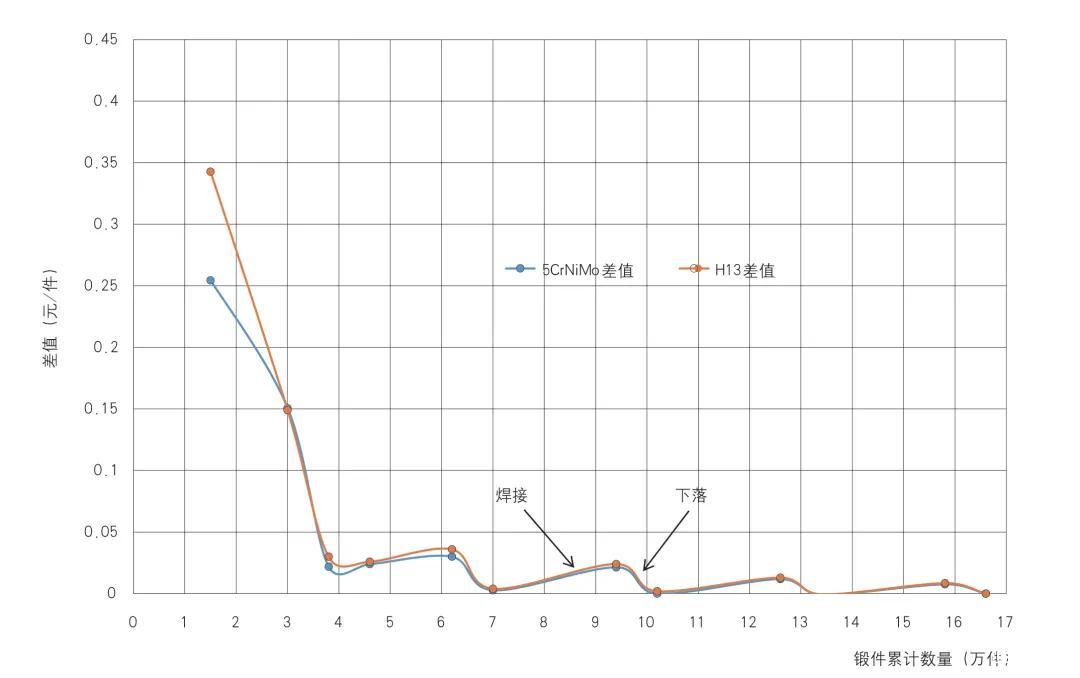

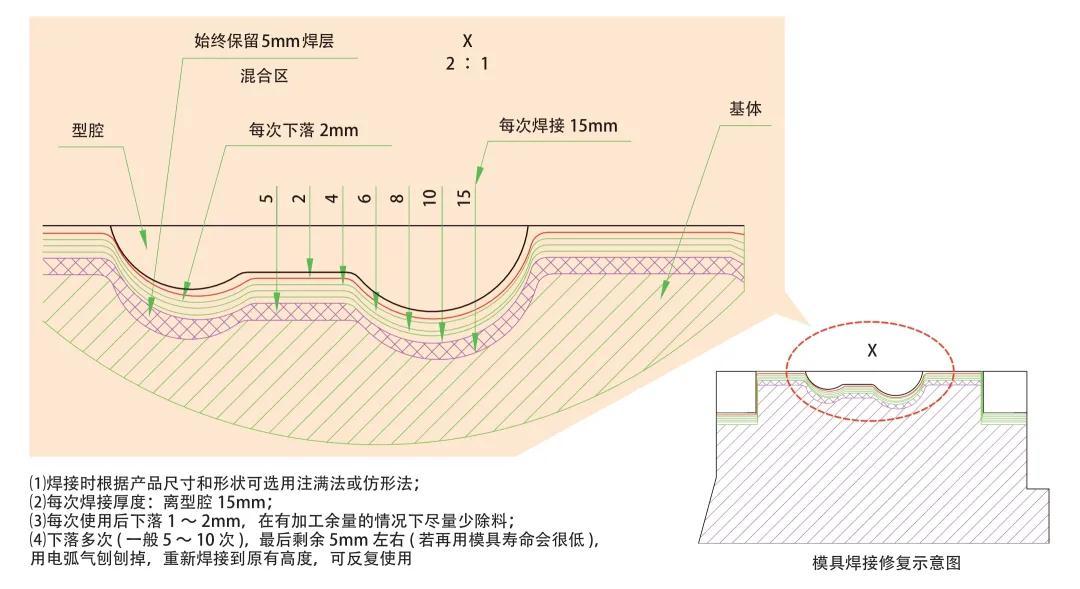

某型链轨节模具单位锻件成本变化趋势如图2所示,从图2可以看出,曲线上升阶段是模具焊接工序,有成本增加趋势;下降阶段是模具下落工序,有成本下降趋势,因此,在模具修复过程中,应该减少模具焊接次数,增加下落次数,建议采用(X+1)模式修复,不必每次修复时都实施焊接。

模具设计阶段

模具材料应考量价格、使用性能(特别是耐热性)、加工性能、可修复性。可修复性差会大幅提高模具成本。热处理应考量设备选型,如普通箱式炉、盐浴炉、真空炉。真空淬火是目前模具处理的主流,用真空炉加热和用高压氮气淬火,能实现加热和冷却的全程可控,提高模具硬度均匀性,从而减少开裂和内应力。表面处理应考量工艺选择,如表面强化(激光淬火)、表面变性(渗N、渗B)、表面涂层。

图2某型链轨节模具单位锻件成本变化趋势

模具设计时应充分利用锻件公差和模具失效规律,控制模具上、下边界尺寸,合理选取R角,提高模具寿命。模具结构设计时应注意合理选用整体模和组装模,回转体模具适合用组装模。必须重视顶料设计,因顶料好坏直接影响模具寿命,尽量少用人工撬料。应论证预、终锻的必要性和经济性,增加预锻工序能延长模具寿命,但会降低锻件班产量,需全面权衡利弊。

模具制作阶段

材料选择

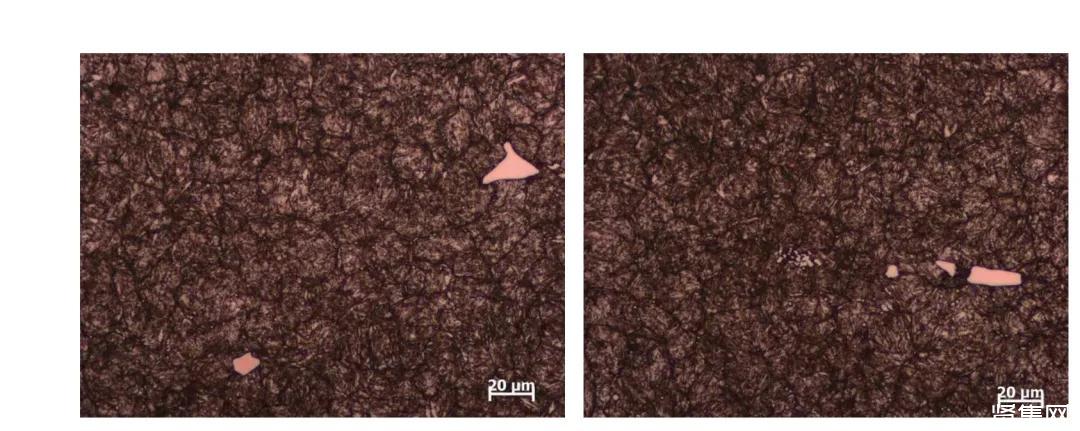

选择基体材料的关注点是有益元素的含量,如铬、钼、钛、钒、钨等的化学成分含量是否足够(不仅是合格),有害元素去除是否充分,是否电渣重熔,是否经超细化处理,是否三向锻造且锻造充分(图3),球化退火是否充分。

成形方法

成形方法主要有减料、增料、镶嵌等方式。对于失效严重的局部,可以采用局部镶嵌。各类较小的凸起,如模具锁扣适合采用增料方式,用不易产生裂纹的较低硬度焊丝焊接,在易磨损面用硬度较高的焊丝熔覆,模具型腔中易失效的凸起适合采用增料或镶嵌方式。

工序编制

一般的工艺流程为粗加工→热处理→精加工→表面处理,可以采购已热处理的模块直接加工成形,但刀具费用会大幅增加,若选用这种工艺,加工过程中应增加至少一次去应力回火,防止模具变形甚至开裂。

图3 H13钢锻造不充分导致模具早期失效的金相组织

模具使用阶段

装模质量

模具垫板不平,易出现模具横向断裂,特别是长模块更明显;装模时要求模具对齐,固定牢固,锻造时不得发生移动,若模具对不齐,锁扣易断裂。模具预热应均匀、充分,最好用火焰加热,选用多个喷头同时加热效果好;用加热料块预热模具对模具损害较大,且很易出现预热不均匀。

试模方案

试模方案优劣影响模具寿命,热模锻压力机试模的3个原则:厚度应先厚再薄,坯料先小后大,严防粘模。即使只发生一次粘模,也会对模具造成很大损害。改善措施为:除正常顶料外,对试模的头几件,在上、下模腔内蘸适量机械油和石墨的混合物,石墨起润滑和隔热作用,油受热后气化,体积瞬间膨胀,产生一定的爆破效果,产生的爆破力有利于锻件出模,一般3~5件后,恢复正常润滑就可以了。

模具冷却和润滑

控制冷却强度、均匀性,关注冷却介质冷却、润滑特性,黑色石墨介质有较好的效果,但污染严重。焊接模具后严禁过度冷却,否则易产生龟裂,尽量采用自动冷却,实现冷却均匀、稳定。

模架质量

模架工作面平面度差,如中间有磨损、凹陷,模具易产生中间断裂。模架工作面不水平,锻造时模具会发生移动,导致锁扣发生断裂。模架在受锻造冲击力时,垂直方向发生较大弹性变形,由于设置顶料,在模架底面增加用以安装顶料部件的空槽,会大大降低模架工作面的强度,受以上双重影响,导致模架寿命降低的同时,也降低了模具寿命。

锻造过程的连续性

若生产不连续,经常生产中断,模具被反复加热和冷却,会降低模具寿命,所以应尽量减少中断次数。控制坯料在模具表面的停留时间,停留时间越短模具寿命越长。控制锻件在模腔内停留时间,顶料需及时,延迟时间要尽可能地缩短。

修复和维护阶段

模具修复方法有下落、焊接增料。最好选用(X+1)模式,即下落X次焊接一次(图4),让返修模式固定化。

更换或配件修复应达到原设计要求,很多情况下由于产生磨损或局部变形,更换配件后,寿命会大幅降低。修复时应检测变形量,根据实际失效情况修复。

焊接方法有三种,一是注满法,其特点是焊接速度快,消耗焊材多;二是仿形法,其特点是省焊材,但操作复杂,易产生夹杂、气孔、微裂纹等缺陷;三是局部注满法,其特点是又快又省,有时需用辅助焊具。对较小的局部缺陷可用高钴焊材,不需要预热直接进行焊接,焊后修磨即可使用。

图4(X+1)模具焊接修复模式示意图

对需过盈配合的模具应控制过盈度,因用过一次的孔会发生变形,更换后过盈度会降低(特别是产生了锥度后,尺寸很难控制),导致模具寿命降低。因此,最好每次使用后,加工一次孔,以保证过盈度稳定。

项目产品结束后模具的处置

项目产品结束后,模具最好的处理方式是能改作它用,特别是对新锻件的型腔大于现有型腔的模具,可直接加工,符合新要求即可;对局部或全部型腔不够加工的部分,可以经局部或全部焊接后,再加工利用。其次是直接利用部分可用材料,如,大模具切割成小模具,小模具可改为切边模、冲头或其他小配件。

结束语

综上所述,模具费用与模具寿命密切相关,二者既相互制约又相辅相成。盲目降低模具各种投入,来减少模具费用,可能导致模具寿命异常降低,并不能降低单位锻件模具成本,相反,可能导致单位锻件模具成本升高;同样,盲目加大模具投入,导致模具费用过高,而由于各种原因,模具寿命并没有得到相应的提高,也可能导致单位锻件模具成本升高。因此,必须在模具全寿命周期内,对影响模具费用和模具寿命的因素全面研判,采取综合管控措施,做到最佳匹配,才能降低单位锻件模具成本。

注:文章内的所有配图皆为网络转载图片,侵权即删!